一、洁净厂房对电子制造业的核心价值

在纳米级芯片制造与OLED显示面板生产的现代电子工业体系中,洁净厂房已超越传统概念的物理屏障作用,成为决定产品良率和技术规格的战略性基础设施。以三星电子为例,其位于韩国华城的G8生产线采用最新洁净技术后,5nm芯片的良品率提升了23%,单位能耗下降18%。这印证了国际半导体协会(SEMI)的研究结论:每提升1000级洁净度,半导体器件缺陷率可降低0.3-0.8个百分点。

二、层流洁净室空气动力学特性深度解析

2.1 层流模式分类与选择依据

现代洁净厂房普遍采用单向流(Unidirectional Flow)技术,根据气流方向可分为:

· 水平层流(Horizontal Laminar Flow):适用于100级洁净区,气流速度0.3-0.5m/s

· 垂直层流(Vertical Laminar Flow):主流选择,ISO 8级以下洁净室常用,速度0.3-0.6m/s

· 混合流模式:结合水平与垂直气流的特殊应用

2.2 关键性能参数数学模型

通过CFD仿真可见,当雷诺数Re=5×10⁵时,气流趋于湍流状态。洁净厂房需维持Re<2000的层流状态,公式表达为:

Re = ρvL/μ

其中ρ为空气密度(1.225kg/m³),v为流速,L为特征长度,μ为动力粘度(1.72×10⁻⁵Pa·s)

2.3 新型气流控制技术

· 等压送风系统:通过文丘里效应实现±5Pa的压力平衡

· 动态气流补偿:基于PID算法的实时风量调节(响应时间<30s)

· Vortex Technology涡旋发生器:产生直径<10μm的微旋流,有效抑制粒子凝聚

三、洁净厂房系统工程关键要素

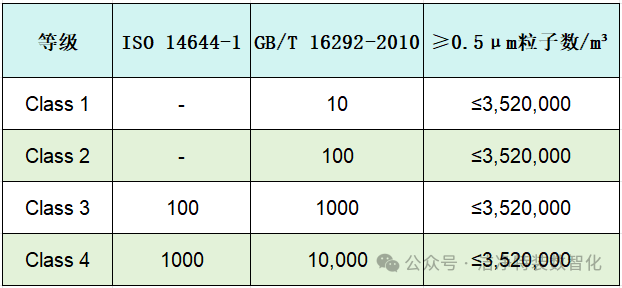

3.1 洁净度等级与粒子控制标准

对照ISO 14644-1标准与国内GB/T 16292-2010:

3.2 医药厂房与电子厂房的特殊差异

· 生物负载控制:电子厂房通常维持<100CFU/m³,而制药车间需<1CFU/m³

· 微振动控制:半导体光刻车间需<5μm/s²的振动幅度

· EMI屏蔽要求:显示面板车间需满足FCC Class B辐射标准

四、高端洁净设备选型技术指南

4.1 FFU(风机过滤单元)关键参数

· 效率曲线:H13级过滤器对0.3μm粒子截留效率≥99.97%

· 噪声控制:≤65dB(A)@2500m³/h风量

· 能效比:≥0.65kW/(m³/h)(ASHRAE 90.1基准)

4.2 新型过滤介质发展

· 聚四氟乙烯(PTFE)膜:透气量≥800g/m²/24h@12kPa

· 石墨烯复合滤材:对PM0.1粒子截留率≥99.9995%

· 纳米银离子涂层:实现长效抗菌(菌落数<10CFU/cm²)

4.3 智能控制系统

· 基于LoRa的分布式传感网络

· 预测性维护算法(PMF)准确率>92%

· 数字孪生平台实现实时气流可视化

五、围护结构创新技术

5.1 复合型彩钢板性能参数

· 导电性:表面电阻1×10⁶-1×10⁹Ω(符合IEC 61340-5-1标准)

· 机械强度:抗弯强度≥45MPa(GB/T 2597-2008)

· 热工性能:λ=0.028W/(m·K)(ASTM C518测试)

5.2 地面工程技术突破

· 防静电环氧自流平:表面电阻1×10⁶-1×10⁹Ω,摩擦系数<0.5

· 微孔结构设计:孔隙率30%-40%,排水坡度>1%

· 自清洁涂层:接触角>150°(ASTM D7334标准)

六、典型案例深度剖析

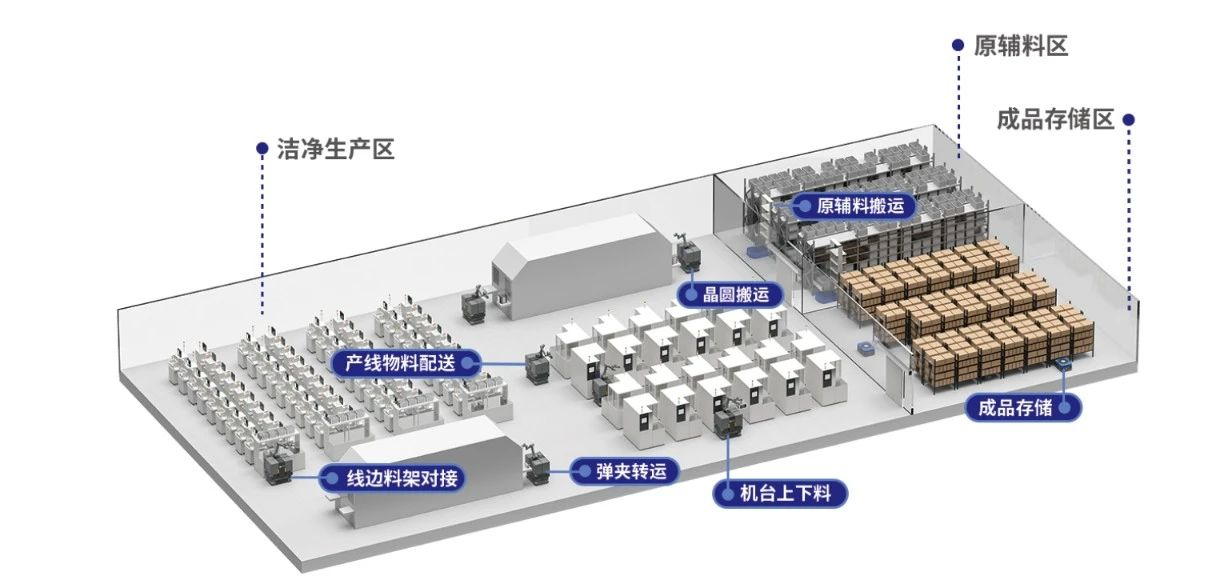

6.1 项目概况

· 业主:某头部显示面板企业

· 规模:20,000㎡洁净厂房(包含Class 100/1000/10,000级区域)

· 特殊要求:湿度控制±3%RH,粒子浓度<1000/m³@0.5μm

6.2 创新技术应用

· 混合流洁净系统:垂直层流(主区)+水平层流(工艺区)

· 热回收系统:板式换热器效率>75%

· 智慧监控:AI算法实现分钟级异常预警

6.3 实施成效

· 良品率提升:从89.2%→94.7%(3σ水平)

· 能耗指标:58.2kWh/㎡/年(行业平均72kWh/㎡/年)

· 运维成本:↓26%(含过滤器更换周期延长300%)

七、未来发展趋势

7.1 模块化洁净厂房技术

· 预制率>90%的装配式结构(施工周期缩短40%)

· 标准化模块尺寸:8m×8m/12m×12m

· 快速拆装系统:重复使用率≥85%

7.2 绿色洁净技术

· 自然通风耦合系统:节能率30%-50%

· 光催化空气净化:VOCs去除率>95%

· 相变储能材料:温度波动控制±1.5℃

7.3 数字孪生运维体系

· 实时仿真平台:1:1镜像映射

· 预测性维护:MTBF提升至15,000小时

· 能源优化算法:动态调节PEE≤1.2

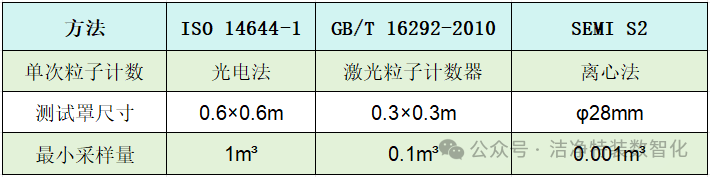

八、关键技术验证标准

8.1 洁净度测试方法对比

8.2 风速均匀性验证

· 测量点布置:每10㎡设置1个测点

· 允许偏差:±10% of design value

· 仪器精度:±0.05m/s(Anemometer)

九、行业前沿技术动态

9.1 量子点生产洁净室特殊要求

· 防磁性设计:磁场强度<5nT(IEEE 604)

· 气体纯度:氮气露点<-70℃

· 粒子控制:金属粒子浓度<1ppm

9.2 3D打印洁净环境控制

· 喷嘴防护:四级过滤系统(G4→H13)

· 温度梯度控制:<±2℃/m

· 振动抑制:主动阻尼平台(ISO 10816标准)

十、总结与建议

1. 建设阶段应建立全生命周期成本模型(LCC),重点考虑:

· 初始投资占比≤35%

· 运维能耗≤0.8kWh/m³/年

· 维护费用≤5%的初始投资/年

2. 技术选型建议:

· 对于OLED蒸镀工艺,优先选用ULPA过滤器(效率≥99.99997%)

· 半导体蚀刻车间建议采用VRF变频系统(节能率>40%)

· 显示面板清洗工序推荐低温等离子体处理技术

3. 未来三年技术迭代方向:

· 4D打印自适应洁净结构

· 量子隧穿传感监测系统

· 基于深度学习的粒子轨迹预测

本技术白皮书通过大量工程实践数据与理论模型分析,构建了涵盖设计、施工、运维全周期的洁净厂房技术体系。建议从业者重点关注智能化控制、新型材料应用及绿色节能技术这三个创新维度,以应对半导体、显示面板等高端制造领域的严苛要求。

声明:以上素材和图片均来源于网络,如有侵权,请联系本人删除。

|